Сиз кызыктуу долбоорго киришкениңизде - бул так жана катасыз рабочий CNC машинасын же жылмакай кыймылдаган робот колун куруубу - туура негизги күч компоненттерин тандоо көбүнчө ийгиликтин ачкычы болуп саналат. Көптөгөн аткаруу компоненттеринин ичинен микро тепкич моторлору ачык циклди так башкаруусу, моментин мыкты кармап турушу жана салыштырмалуу арзандыгы үчүн жасоочулар, инженерлер жана өндүрүүчүлөр үчүн артыкчылыктуу тандоо болуп калды.

Бирок, ар түрдүү моделдер жана татаал параметрлер менен бетме-бет келгенде, роботуңуз же CNC машинаңыз үчүн эң ылайыктуу микро тепкичти кантип тандоо керек? Туура эмес вариантты тандоо стандарттык эмес тактыкка, электрдин жетишсиздигине, ал тургай долбоордун иштебей калышына алып келиши мүмкүн. Бул колдонмо бардык негизги факторлорду тактоо жана туура чечимдерди кабыл алуу үчүн кадам-кадам алып, сиздин акыркы тандоо колдонмосу катары кызмат кылат.

1-кадам: негизги талаптарды түшүнүү - роботтор менен CNC ортосундагы негизги айырма

Кандайдыр бир параметрлерди карап чыгуудан мурун, сиз мотор үчүн колдонмо сценарийиңиздин негизги талаптарын такташыңыз керек.

Робот долбоорлору (мисалы, роботтор, мобилдик роботтор):

Негизги талаптар: динамикалык жооп, салмагы, өлчөмү жана натыйжалуулугу. Роботтордун муундары тез-тез стартты токтотууну, өзгөрүлмө ылдамдыкты жана багытты өзгөртүүнү талап кылат жана мотордун салмагы жалпы жүктөмгө жана электр энергиясын керектөөгө түздөн-түз таасир этет.

Негизги көрсөткүчтөр: Моменттин ылдамдыгы ийри сызыгына (өзгөчө орто жана жогорку ылдамдык моментине) жана күч менен салмактын катышына көбүрөөк көңүл буруңуз.

CNC станок куралдары (мисалы, 3-ок гравюра машиналары, лазердик кесүүчү машиналар):

Негизги талаптар: түртүү, жылмакайлык, моментти сактоо жана тактык. CNC станоктору кесүү же оюу учурунда чоң каршылыкты жеңип, титирөөнү болтурбоо үчүн жылмакай кыймылды сактап, так жайгашышы керек.

Негизги көрсөткүчтөр: Төмөн ылдамдыкта моментти сактоого, титирөөнү азайтуу үчүн микро кадамдын чечилишине жана мотордун катуулугуна көбүрөөк көңүл буруңуз.

Бул негизги айырманы түшүнүү бардык кийинки тандоо чечимдеринин негизи болуп саналат.

2-кадам: Микро кадамдык моторлордун беш негизги параметрин чечмелөө

Бул жерде маалымат колдонмосунда көңүл бурушуңуз керек болгон беш негизги параметр бар.

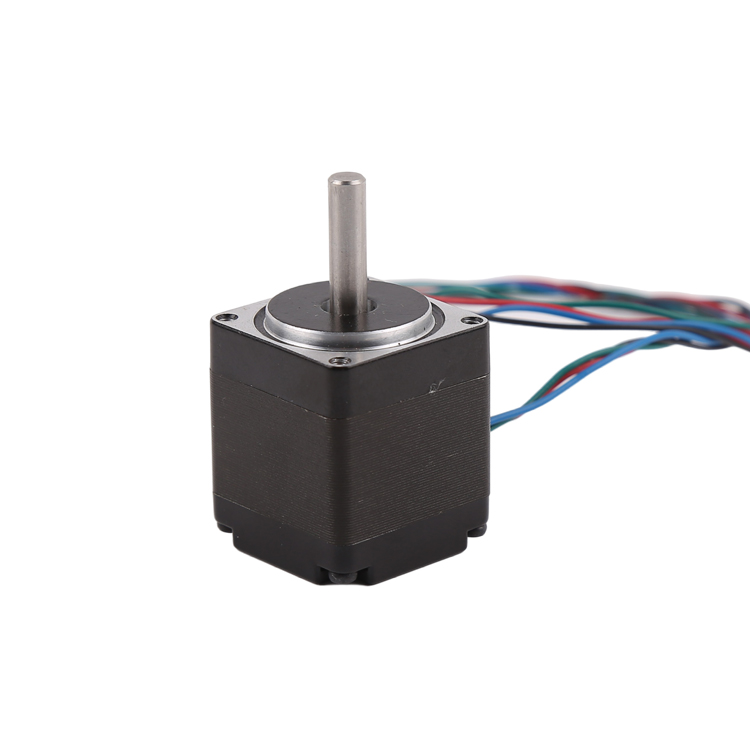

1. Көлөм жана момент – күчтүн негизи

Өлчөмү (машинанын базалык номери): адатта миллиметр менен көрсөтүлөт (мисалы, NEMA 11, 17, 23). NEMA стандарты моторлордун монтаждоо өлчөмдөрүн эмес, алардын иштешин аныктайт. NEMA 17 рабочий роботтор жана CNC үчүн эң популярдуу өлчөм болуп саналат, ал өлчөм менен моменттин ортосунда жакшы баланска жетишет. кичинекей NEMA 11/14 жеңил жүк робот муундары үчүн ылайыктуу болуп саналат; Чоңураак NEMA 23 чоң CNC станок үчүн ылайыктуу.

Моментти сактоо: Бирдиги - N · см же Oz · дюйм. Бул мотор кубатталып, бирок айланбай турганда пайда кыла ала турган максималдуу момент. Бул мотордун күчүн өлчөө үчүн эң маанилүү көрсөткүч. CNC станок куралдары үчүн, кесүү күчтөрүнө каршы туруу үчүн жетиштүү кармап туруу моменти керек; Роботтор үчүн, муундар үчүн зарыл болгон максималдуу моментти эсептөө керек.

Керектүү моментти кантип баалоого болот?

CNC станоктору үчүн эң аз дегенде 20-30Н (болжол менен 2-3 килограмм) октук күчтү камсыз кыла турган момент талап кылынат. Бул бурама коргошун жана натыйжалуулугун аркылуу айландыруу керек. Роботтор үчүн колдун узундугуна, жүктүн салмагына жана ылдамдатууга негизделген татаал динамикалык эсептөөлөр талап кылынат. сүрүлүү жана инерция сыяктуу белгисиз факторлор менен күрөшүү үчүн 30% -50% момент маржасын калтырууну унутпаңыз.

2.Кадам бурчу жана тактык – кадамдын жаны

Кадам бурчу: мисалы, 1,8 ° же 0,9 °. 1,8 ° мотор 200 кадам сайын бир жолу айланат, ал эми 0,9 ° мотор 400 кадамды талап кылат. Кадам бурчу канчалык кичине болсо, мотордун мүнөздүү тактыгы ошончолук жогору болот. 0,9 ° мотор төмөн ылдамдыкта иштеп жатканда, адатта, жылмакай болот.

3. Ток жана чыңалуу – Айдоочулардын дал келүүсү

Фазалык ток: Бирдиги Ампер (А). Бул мотордун ар бир фазасы туруштук бере ала турган максималдуу номиналдык ток. Бул параметр кайсы дискти тандоо керектигин түздөн-түз аныктайт. Айдоочунун чыгаруу ток жөндөмдүүлүгү мотор менен дал келиши керек.

Чыңалуу: Моторлор, адатта, алардын номиналдык чыңалуу үчүн бааланат, бирок иш жүзүндө иштөө чыңалуу мындан алда канча жогору болушу мүмкүн (айдоочу тарабынан аныкталат). Жогорку чыңалуу мотордун жогорку ылдамдыгын жакшыртууга жардам берет.

4. Inductance жана жогорку ылдамдыктагы аткаруу - жонокой көз жаздымда калган негизги факторлор

Индуктивдүүлүк мотордун жогорку ылдамдык моментине таасир этүүчү негизги фактор болуп саналат. Төмөн индуктивдүүлүк кыймылдаткычтары токту тезирээк орното алат, натыйжада жогорку ылдамдыкта жакшыраак иштеши мүмкүн. Эгер роботуңуздун муундары тез айланышы керек болсо, же сиздин CNC машинаңыз берүү ылдамдыгын жогорулатууну кааласа, индуктивдүүлүгү төмөн моделдерди тандоого артыкчылык беришиңиз керек.

5. Валдын түрү жана чыгуучу линия ыкмасы – механикалык кошулуунун деталдары

Вал түрлөрү: оптикалык огу, бир жалпак вал, кош жалпак вал, тиштүү вал. D-түрү кесүү (бир жалпак вал) эң кеңири таралган жана муфтанын тайып кетүүсүн натыйжалуу алдын алат.

Чыгуу ыкмасы: түз чыгуучу же плагин. Плагин ыкмасы (мисалы, 4-пин же 6-пиндик авиация башчысы) орнотуу жана тейлөө үчүн ыңгайлуу жана профессионалдуу тандоо.

3-кадам: алмаштырылгыс өнөктөш – тепкичтин айдоочусун кантип тандоо керек

Мотор өзү иштей албайт жана аны тепкичтин айдоочусу менен жупташтыруу керек. Айдоочунун сапаты системанын акыркы ишин түздөн-түз аныктайт.

Микрокадам: Толук кадамды бир нече микрокадамдарга бөлүңүз (мисалы, 16, 32, 256 микрокадам). Микро кадамдын негизги функциясы мотор кыймылын өтө жылмакай кылуу, титирөөнү жана ызы-чууну бир кыйла азайтат, бул CNC станоктарынын бетинин сапаты үчүн абдан маанилүү.

Учурдагы башкаруу: Мыкты айдоочулар автоматтык жарым ток функциясына ээ. Мотор кыймылдабай турганда токту автоматтык түрдө азайтып, жылуулукту жана энергияны керектөөнү азайтат.

Жалпы драйвер чиптери/модулдары:

Кирүү деңгээли: A4988- Жөнөкөй робот долбоорлоруна ылайыктуу, арзан баада.

Негизги тандоо: TMC2208/TMC2209- Унчукпай айдоону (StealthShop режимин) колдойт, абдан тынч иштейт, CNC станоктору үчүн эң сонун тандоо жана өнүккөн башкаруу функцияларын камсыз кылат.

Жогорку аткаруу: DRV8825/TB6600- көбүрөөк моментти талап кылган колдонмолор үчүн ылайыктуу, жогорку ток жана чыңалуу колдоо көрсөтөт.

Эсиңизде болсун: жакшы айдоочу мотордун мүмкүнчүлүктөрүн жогорулатууга болот.

4-кадам: Практикалык тандоо процесси жана кеңири таралган жаңылыштыктар

Төрт кадам тандоо ыкмасы:

жүктү аныктоо: Сиздин машинаңыз кыймылдашы керек болгон максималдуу салмакты, талап кылынган ылдамданууну жана ылдамдыкты так аныктаңыз.

Моментти эсептөө: Керектүү моментти эсептөө үчүн онлайн момент эсептегичти же механикалык формуланы колдонуңуз.

Моторлорду алдын ала тандоо: Моменттин жана өлчөмдөрдүн талаптарынын негизинде 2-3 талапкер моделин тандап, алардын момент ылдамдыгы ийри сызыктарын салыштырыңыз.

Матч айдоочу: Мотордун фазалык агымына жана талап кылынган функцияларга (мисалы, үнсүз, жогорку бөлүү сыяктуу) негизинде ылайыктуу драйвер модулун жана электр менен жабдууну тандаңыз.

Жалпы жаңылыш түшүнүктөр (чуңкурлардан качуу боюнча колдонмо):

Жаңылыш түшүнүк 1: Момент канчалык чоң болсо, ошончолук жакшы. Ашыкча момент чоңураак моторлорду, оор салмакты жана көбүрөөк энергия керектөөнү билдирет, бул роботтун муундарына өзгөчө зыян келтирет.

Жаңылыш түшүнүк 2:Моментти сактоого гана көңүл буруңуз жана жогорку ылдамдык моментине көңүл бурбаңыз. Мотор аз ылдамдыкта чоң моментке ээ, бирок ылдамдык жогорулаган сайын момент азаят. Моменттин ылдамдыгынын ийри диаграммасын текшерүүнү унутпаңыз.

Жаңылыш түшүнүк 3: Электр энергиясы жетишсиз. Электр менен камсыздоо системанын энергия булагы болуп саналат. Алсыз электр энергиясы кыймылдаткычты толук кубаттуулукта иштей албайт. Электр менен жабдуунун чыңалышы айдоочунун номиналдык чыңалуусунун ортосунан кем эмес болушу керек, ал эми токтун кубаттуулугу бардык мотор фазаларынын токтарынын суммасынын 60% дан жогору болушу керек.

5-кадам: Өркүндөтүлгөн ойлор – Качан биз жабык цикл системаларын карап чыгышыбыз керек?

Салттуу кадам кыймылдаткычтары ачык цикл менен башкарылат, эгерде жүк өтө чоң болуп, мотордун "кадамын жоготушуна" себеп болсо, контроллер муну биле албайт. Бул коммерциялык класстагы CNC иштетүү сыяктуу 100% ишенимдүүлүктү талап кылган тиркемелер үчүн өлүмгө дуушар болгон кемчилик.

Жабык цикл тепкич мотору кыймылдаткычтын арткы учундагы коддорду бириктирет, ал абалды реалдуу убакытта көзөмөлдөп, каталарды оңдой алат. Ал тепкич кыймылдаткычтары үчүн жогорку моменттин артыкчылыктарын жана серво моторлор үчүн ишенимдүүлүктү айкалыштырат. Эгерде сиздин долбоор:

Эч кандай четтөө коркунучуна жол берилбейт.

Мотордун максималдуу иштешин толук пайдалануу зарыл (жабык цикл жогорку ылдамдыкты камсыздай алат).

Бул соода буюмдар үчүн колдонулат.

Ошентип, жабык цикл тепкич системасына инвестициялоо арзырлык.

Корутунду

Сиздин робот же CNC машина үчүн ылайыктуу микро кадам моторун тандоо механикалык, электрдик жана башкаруу аспектилерин ар тараптуу кароону талап кылган системалык инженерия болуп саналат. "Эң жакшы" мотор жок, болгону "эң ылайыктуу" мотор.

Колдонмо сценарийинен баштап негизги пункттарды жалпылоо үчүн, роботтор динамикалык өндүрүмдүүлүккө жана салмакка артыкчылык беришет, ал эми CNC станоктору статикалык моментти жана туруктуулукту биринчи орунга коюшат. Моменттин, токтун жана индуктивдүүлүктүн негизги параметрлерин бекем түшүнүп, аны мыкты драйвер жана жетиштүү кубат менен жабдыңыз. Бул макаладагы көрсөтмөлөр аркылуу сиз өзүңүздүн жаратууларыңыз так, күчтүү жана ишенимдүү иштешин камсыз кылып, кийинки эң сонун долбооруңуз үчүн эң сонун тандоо жасай аласыз деп ишенем.

Посттун убактысы: 25-сентябрдан 2025-жылга чейин